Os projetos de instalações industriais são complexos e exigem enormes volumes de informações detalhadas obtidas de várias fontes de dados, informações de diferentes partes interessadas e, na maioria dos casos, de fontes pertencentes a outras organizações.

Esta postagem do blog é uma tentativa de descrever as diferentes estruturas de informações e como elas se vinculam em alto nível. Ficaríamos muito agradecido se você pudesse comentar, expressar suas opiniões e talvez nos ajudar a complementar esta postagem.

Estruturas de informação em um projeto industrial:

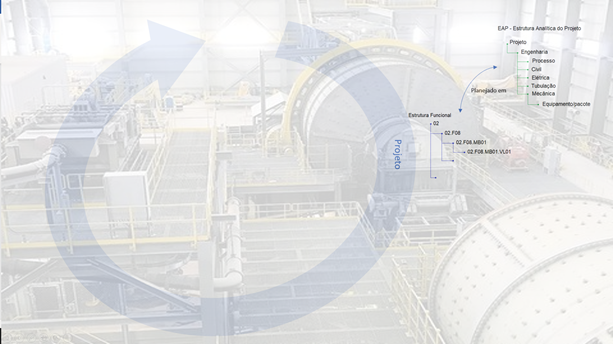

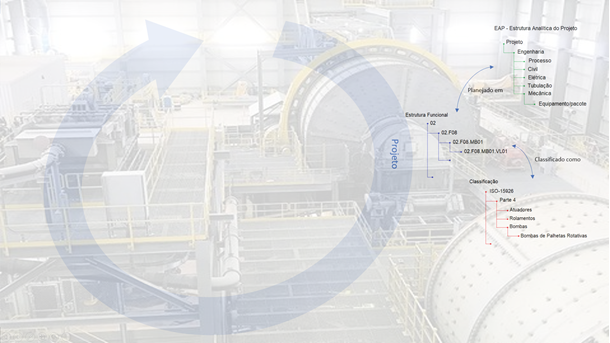

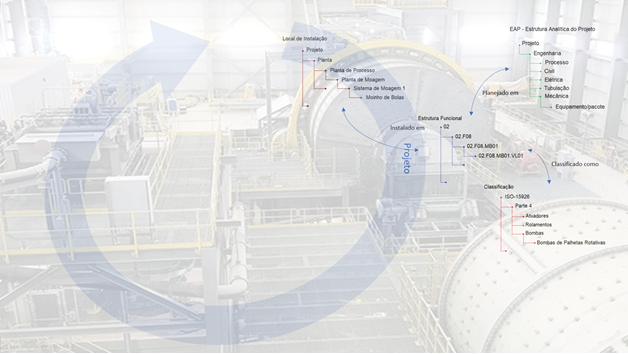

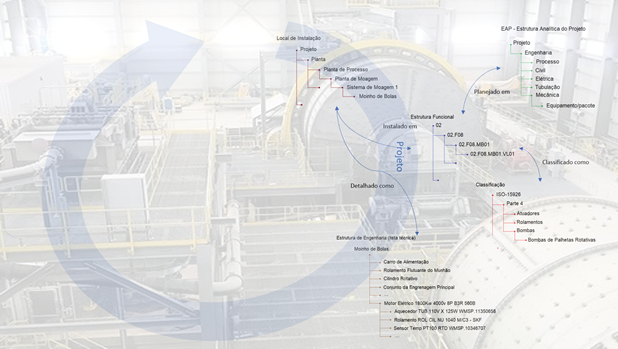

A estrutura de execução do projeto ou EAP (Estrutura Analítica do Projeto) é essencial para planejar, contratar, executar e medir o andamento do projeto. Geralmente é desenvolvido em uma solução como Primavera ou MS Project.

A estrutura funcional ou estrutura de TAG’s representa a decomposição funcional e multidisciplinar do projeto, que inclui desde engenharia de processos, mecânica, elétrica, automação, estruturas, materiais e tubulações, instrumentação e civil. As informações dessas disciplinas são geralmente diagramas de fluxo de processo 2D (PFD), diagramas de tubulação e instrumentação (P&ID), desenhos de arranjo geral (GA), diagramas de dutos e instrumentação (D&ID), listas de materiais etc. Além disso, geralmente, existe também o modelo 3D multidisciplinar da planta. Todas essas informações precisam ser tratadas, consolidadas e monitoradas em relação ao plano de execução do projeto (EAP).

As informações na estrutura funcional geralmente são classificadas de acordo com algum tipo de padrão para ajudar na consolidação de dados e na interoperabilidade entre disciplinas e / ou empresas da cadeia de suprimentos.

A estrutura do local de instalação representa o local físico (onde o material deve ser instalado). Essa estrutura é tipicamente uma estrutura de área dividida em subáreas e zonas, ou edifícios, pisos e salas. Ao consolidar a estrutura da localização funcional (estrutura de tagueamento) e a estrutura de local de instalação, torna-se possível rastrear a etiqueta para um cabo que abrange vários locais, como vários andares, salas ou áreas.

Quanto mais instalações civis e estruturais ou convencionais existirem em um projeto, mais importante essa estrutura se torna, pois, em menor grau, possui informações de TAG’s em suas entregas para o projeto, mas muitas informações centradas na localização.

Atualmente, o número de estruturas de informações e sua interação se torna bastante complexo, e ainda cobrimos apenas a engenharia e a execução do projeto.

À medida que o projeto começa a amadurecer, são iniciadas discussões com fornecedores de equipamentos e prestadores de serviços que podem fornecer equipamentos que atendam aos requisitos estabelecidos no projeto (estrutura funcional). Estes itens de fornecimento podem ser “itens de mercado” prontos para uso ou podem ser itens engenheirados (ETO – Engineering to Order). O que todos eles têm em comum é um design de produto ou uma lista técnica de engenharia (BOM – Bill of Material) que é muito mais detalhada do que a empresa EPC e/ou o operador estão interessados, mas é vital para o desenvolvimento do produto/equipamento. No momento, há um debate sobre a quantidade de informações específicas do projeto que são realmente necessárias, pois mesmo os produtos prontos (de prateleira) para uso precisam ser documentados com bastante rigor para cada equipamento instalado (TAG) de um projeto.

Já no primeiro dia de operação da nova planta industrial estas informações serão vitais para a operação e manutenção. Estas informações são, na maioria das vezes, negligenciadas pela equipe de projetos, pois não são consideradas parte da meta de entrega da equipe e elevam consideravelmente o custo da fase inicial. No entanto o custo ao longo do tempo acaba por diminuir, pois estas informações precisarão ser levantadas mais cedo ou mais tarde e quanto mais o projeto avança, mais difícil e oneroso se torna a aquisição destas informações. Vejamos um exemplo: Em qual fase do projeto seria mais fácil adquirir informações detalhadas de equipamentos? Durante a fase de especificação, compra e montagem? Onde o fabricante tem o interesse de fornecer e a equipe técnica do cliente está em constante contato com a equipe técnica do fornecedor? Ou depois que o equipamento foi montado, colocado em operação e o contrato com o fornecedor já foi finalizado? Pense na dificuldade da equipe de manutenção em obter informações de fornecedores nesta situação.

Com base na engenharia do produto, uma estrutura comercial ou BOM (bill off material) de vendas é criada pelo fabricante do produto. Essa estrutura inclui o que precisa ser adquirido e como a empresa pretende vender o produto em questão. Se for um produto pronto (de prateleira), essa estrutura é bastante genérica, mas se for um produto engenheirado (engineer to order product), elas são especificamente criadas e adaptadas para a realidade de cada projeto.

O resultado da venda de um produto ou equipamento em um projeto significa que o fabricante deverá criar uma lista técnica de fornecimento mais ou menos estruturada. Essa estrutura de informações captura como o produto deve ser fornecido. Isso inclui se ele deve ser montado no fabricante e depois enviado ao local ou se o produto precisa ser enviado desmontado, em uma ou mais embalagens, e para ser montado no próprio local da obra.

A estrutura ou o sistema do almoxarifado no local do projeto deve ser alimentado com informações dos fornecedores dos equipamentos, sobre quais entregas de produtos estão programadas para instalação e quais produtos estão entrando no armazém como peças de reposição a serem segregadas. Este processo consiste na criação das “listas de embarque” que podem ser referentes às ordens de compra de itens de prateleira (parafusos, porcas, cabos elétricos, sensores, atuadores etc.) ou partes e peças de equipamentos a serem montados.

Os equipamentos com números de série são registrados e associados com a TAG ou o local de instalação na planta industrial. A entrega física do equipamento a ser instalado inclui documentação do fornecedor, documentação do produto, listas de peças sobressalentes e certificados. Todas estas informações precisam estar cadastradas e controladas na plataforma de gestão do projeto preferencialmente antes da entrega do equipamento.

Os relacionamentos entre estrutura funcional (estrutura de TAG’s) e estrutura física (números de série) constituem a base para os procedimentos de instalação e comissionamento. Cada entrega do produto (número de série) passa por testes de conclusão mecânica para garantir que cumpra os requisitos estabelecidos pelos requisitos do TAG específico. Como a montagem da planta está cada vez mais avançada, os subsistemas são testados e passam por procedimentos de comissionamento e depois sistemas cada vez maiores até que o comissionamento a quente seja realizado em toda a planta.

Todas as informações representadas pela estrutura funcional e a estrutura física no final representam a documentação para operação (DFO) e são a base a partir da qual o operador pode operar e manter a planta de maneira segura e em conformidade com os regulamentos.

Agora, tudo isso parece ser muito sequencial e agradável, mas a realidade é que as informações precisam fluir para frente e para trás entre operadores, EPC e fabricantes de equipamento, desde o projeto básico até a instalação, comissionamento e, finalmente, operações e manutenção.

Então, como todas essas informações podem ser consolidadas, gerenciadas e distribuídas para as diversas partes interessadas em um projeto industrial no momento certo e com a qualidade certa?

Seguem alguns pontos para reflexão.